Dirtbike mit 125ccm Motor wird

elektrifiziert!

Dieses Dirtbike mit einem 125ccm

Verbrennungsmotor haben wir uns

(mein Sohn und ich) gekauft um es

endlich vom Verbrenner zu befreien und

auf elektroantrieb umzubauen!

Alles was stinkt und dicke Luft macht

musste weg!!!

Alle diese Teile wurden gleich verkauft, da wir diese für den E-Umbau nicht benötigten und vor allem um

Kosten zu sparen.

So sah die “nackte” Kiste aus. Der Motor war ein

Bestandteil des Rahmens. Das war jetzt alles weg

und musste neu gestaltet werden.

Testsitzen musste aber gleich sein!

Jetzt ging es an die Planung, da die Fakten vor uns standen:

Punkt eins war ein grösseres Hauptzahnrad

um die Untersetzung zu erhöhen.

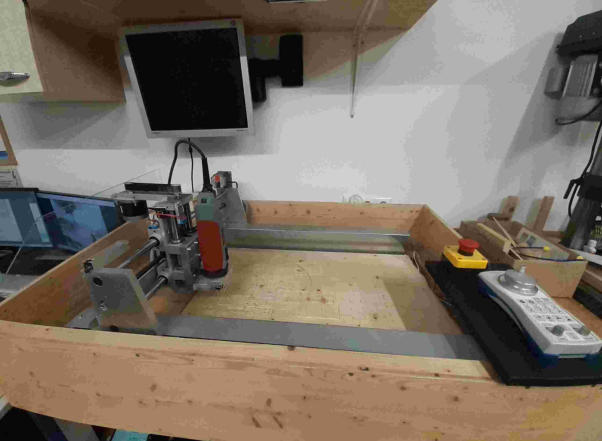

Dieses haben wir auf unserer CNC Portalfräse

entsprechend bearbeitet, sodass es an die

Felge geschraubt werden konnte.

Verwendet wird ein 80Zähne Hauptzahnrad

für eine T8F Kette.

Rechts der Frästisch nach der Bearbeitung

des Rizels…..richtig druchweicht!

Ein kleines Schutzblech aus Alu soll das Motorrad noch

etwas sauberer halten......soll....

Nun musste der neue Rahmen für das Motorrad zur Aufnahme von Motor, Controller und Batterie entwickelt

werden.

Die Probemontage der ersten Rahmenteile samt Motor incl. der Verkleidung des Motorrads. Es wird.....

Die Elektrik

Die Mechanik

Das Display incl. Ein/Aus Schalter

montiert auf einem gefrästen und

gebogenen Alublech.

Der Ein/Aus Schalter schaltet ein

Leistungsschütz (100A) um die Batterie

sicher vom Controller zu trennen.

Links u. rechts wurden je ein

Schaltkasten montiert. Die linke Seite

für “Starkstrom” (48V Batteriespannung)

und die rechte Seite für die Verkabelung

des Reglers und des 12V

Spannungswandlers ( 48V zu 12V

Spannungswandler) für die diverse

Elektronik.

Die verwendeten eletr. Komponenten:

- BLDC Controller 4000W

- Cycling Analyst Display

- BMS ( Batterie Management System)

- Programmierkabel

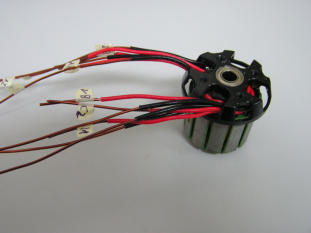

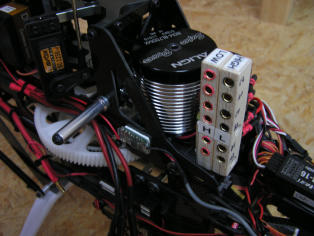

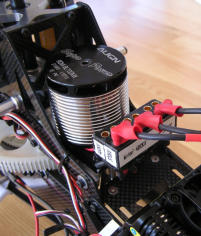

Der BLDC Motor 1600W Nennleistung

aus dem Scooterbereich!

Der Gasdrehgriff aus China

mit Hallgeber war uns zu kurz

und hat furchtbar nach Öl oä.

gestunken. Deshalb haben wir

diesen zerlegt, den stinkenden

Gummigriff entsorgt und

danach mit einem

Kunststoffdrehteil verlängert

um daran einen echten

Gasgriffgummi zu montieren.

So sieht das Ganze viel besser aus.

Mechanisch war dieser Gasdrehgriff

ganz gut und so haben wir ihn nur

optisch gepimpt. Auch ist er nun so wie

das Original (Durchmesser und Länge).

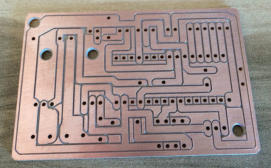

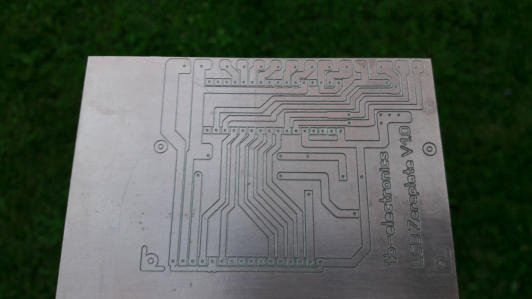

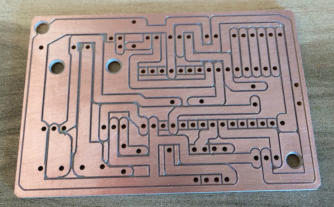

Kleine Elektronikplatinen haben wir

auf der CNC Fräse gefertigt

(Isolationsfräsen)

Der montierte Notausschalter

am linken Griff.

Was fehlt?

Richtig.......die Kupplung!

Braucht man hier nicht.

Der Tank..... Wieso Tank?

Der Tank, so wie er anfangs mal war. Normalerweise wird hier der Sprit eingefüllt, doch bei

uns soll hier nur noch “Strom” reinkommen...

...und so haben wir, um das Tankfeeling zu erhalten, den Ladeanschluss im Tank integriert.

Der originale Schraubdeckel verschliest die Ladebuchse ausserdem mit einem Gummi richtig dicht.

Ein Ladestecker der durch drehen einrastet verhindert ungewolltes Abziehen.

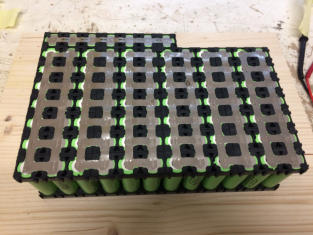

Die Batterie....das Herz!

91 Einzelzellen des Typs Panasonic

NC18650PF wurden zu dem 48V Batteriepack

verschaltet.

Immer 7 Zellen parallel um die Kapazität zu

erhöhen und 13 von diesen in Reihe.

So haben wir 48V Nennspannung und ca.

20Ah.

Das ergibt eine Batterie mit ca. 1KWh.

Um die Akkus punktschweissen zu können mussten wir uns erst noch ein Punktschweissgerät aus

zwei grossen Kondensatoren “basteln”.

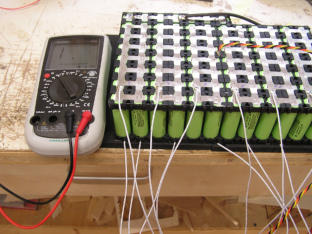

Fertig verschweisst!

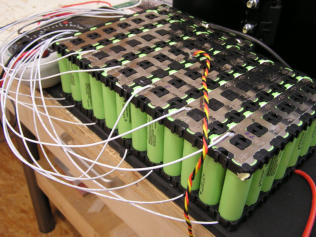

Die Batterie mit den Kabeln für das Batterie

Management System ( BMS)

Die Batterie wurde mit Schrumpfschlauch

verpackt und das BMS (Batterie Management

System) daran montiert.

Die Batterie wurde zum Schutz noch in eine

umgebaute Munitionskiste gepackt

Ausserdem wird die Batterie noch mit einer 100A

Sicherung geschützt.

Auf die Kühlkörper des BMS, die leider aus der

Munitionskiste ragen, kommt noch eine

Abdeckkappe.

Schön stabil verpackt! Munitionskiste sei dank!

Die erste Testfahrt verlief tadellos und

zur vollsten Zufriedenheit meines

Testfahrers.

Hier werden Träume war...........

Die erste Testfahrt....nach fünf Monaten Bauzeit!

Motor und

Vergaser

Auspuff

Gasgriff u. Kupplung

Jetzt noch die Verkabelung verschönern, ein paar Kunststoffverkleidungen anbringen, Kettenschutz

montieren, Aufkleber anbringen und dann sind wir zufrieden!

Viele viele Teile mussten

gemessen, gebohrt, gebogen,

geschweißt und lackiert werden.

Das finale Produkt:

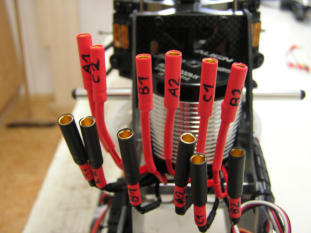

Testverkabelung der „Starkstromeinheit“.

Oben am Rahmen, ganz wichtig, das 100A

Leistungssicherheitsrelais! Dieses Relais

trennt die Batterie vom Controller.

Ein weiteres wichtiges Sicherheitsfeature.

Ein Teil vieler weiterer Projekte……

Der Umbau unseres ersten kleinen Elektromotorrades.

Die Bleibatterie wurde durch eine starke Lithium-Ion-Batterie ersetzt.

Ein selbstprogrammierter Arduinocontroller ersetzte die Geschwindigkeitsanzeige und erweiterte das Ganze mit Anzeige

der Spannung, des Stroms und einer 3-Stufen-Geschwindigkeitseinstellung.

Der Obermonteur bei der Arbeit!

Bierabfüllanlage für einen Hobbybrauer.

Durch Knopfdruck öffnet ein Ventil und befüllt die Flasche. Nach erreichen der Füllmenge (dedektiert über einen

Sensor) schliesst das Ventil wieder. Die Sensorempfindlichkeit lässt sich über einen Drehregler einstellen (perfekt um

von Weißbier auf Helles „umzuswitchen“). Ebenso alles Eigenbau und mit einem Arduino-Microcontroller

programmiert.

Der Bierabfüller „Daiberl Bier“

Isolationsfräsen mit der CNC-Fräse

Einfache Platinen lassen sich schnell mit dem

Isolationsfräsen herstellen. So entfällt das

umständigere Ätzen der Platine.

Die Layouts und Fräsdateien wurden mit

der Software „Sprint-Layout 6.0“ erstellt.

Der Elektrorasenmäher

Neu gekauft…….und gleich zerlegt……!

Das erste kleine E-Motorrad

Umwickeln eines Modellhubschraubermotors

auf zwei verschiedene spezifische Drehzahlwerte.

Die ersten Versuche mit einem Motor mit zwei spez. Drehzahlen!

Der Pyro700 als Combimotor

Der Align 700MX als Combimotor

…und das finale Produkt!

Prämierung des, im Modellbau, einzigartigen Motorumbaus

in der Zeitschrift „Heli4Fun“!!!

Der Verbrenner war schnell ausgebaut und der Mäher „nackt“.

Dem Getriebe wurde ein neues Ritzel angeflanscht.

So können wir die Originalen drei Vorwärtsgänge und

einen Rückwärtsgang verwenden.

Zweizylinder elektrisch!

Ein Motor ist ein reiner Fahrmotor und der Zweite für

den Messerantrieb.

Das spart ganz viel Engergie, da der Mähmotor zB.

beim Rangieren nich laufen muss.

Auch bei der Ausleerfahrt, wie auch Spazierfahrt, wird

dieser nicht benötigt.

Drei Sicherheitsschalter verhindern ein ungewolltes

Anlaufen des Messermotors!

Das Gaspedal betätigt einen Gasgriff, wie beim

Motorrad, und regelt so die Geschwindigkeit des

Fahrmotors.

Da das Gaspedal den Gasdrehgriff nicht ganz nutzen

kann, wird der mögliche Gasbereich leider nicht

ausgenutz.

Durch manuelles Eingreifen, könnte aber locker auf

Mofageschwindigkeit beschleunigt werden ;-)

Winterdienst mit Schneeräumschild!

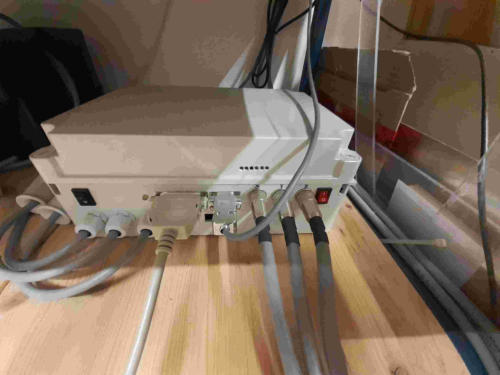

Lademengenregler für das erste E-Auto

Mein erstes E-Auto war ladetechnisch noch sehr einfach

gestrickt und so habe ich eine Lademengenregelung dafür

gemacht.

Ein Digitalzähler lieferte per S0-Bus die Lademenge über

Impulse. Ein Arduino-Microcontroller wertete diese Impulse aus

und rechnete dies auf die gewünschten Werte um.

Nach erreichen der Lademenge wurde über einen

Relaiskontakt das Ladegerät ausgeschaltet.

Eine vorher eingestellte Lademenge in Kilometer konnte so ins

Auto geladen werden.

Da das Ganze ja beim E-Auto stark temperaturabhängig ist,

war das zusätzlich noch in vier Bereichen

temperaturkompensiert.

Eigenbau CNC-Fräse

Drei-Achsen Fräse mit einem

Fräsbereich von

700x300x100

Alle Aluteile wurden selbst

auf einer optimum Tischfräse

(BF20L-Vario) gefräst.

Über die Zeit wurde die

Fräse noch mit einem

Handrad erweitert, was die

Bedienung vereinfacht.

Eigenbausteuerung der Fräse für drei

Achsen.

Die Signale werden von der PC-

Software in Takt- und Richtungssignale

der jeweiligen Achsen ausgegeben.

Schrittmotore setzen das Ganze über

Trapezgewindespindeln in Vorschub

um.

Relaiskontakte steuern die Frässpindel

und die Absaugung.